- Hai bisogno di informazioni? +39 011 4027511

Sede a Grugliasco, alle porte di Torino, Ridix è il distributore ufficiale sul suolo della Penisola degli utensili sviluppati e realizzati a Le Locle in Svizzera dal produttore specializzato DIXI, trasformatosi poi in DIXI Polytool a seguito di una operazione di acquisizione e incorporazione.

Articolo pubblicato su Il Utensili e Attrezzature / Nr. Novembre – Dicembre 2021

Roberto Carminati

Anzi, è proprio al marchio elvetico, fondato 75 anni orsono, che si sono ispirati i capostipiti Klemes Fritschi e Carlo Ruspa per battezzare la loro società nel 1969. Il nome Ridix è infatti sorto dalla fusione dei marchi Rigide e, appunto, Dixi. A oltre mezzo secolo di distanza dall’atto di nascita e dopo una pandemia che ha inevitabilmente inciso sulle sue attività come su quelle del vendor e naturalmente di una gran parte della loro clientela finale, l’anno in corso sembra improntato a una netta e importante ripresa. La società torinese, che mentre andiamo in stampa si appresta a partecipare alla prima edizione bolognese di MECSPE, la fiera internazionale della subfornitura e della meccanica in programma dal 23 al 25 novembre, al rilancio economico si è preparata per tempo. Aggiornando i suoi cataloghi e la sua proposta, in primo luogo, e aggiungendovi release inedite indirizzate nello specifico ad alcuni dei settori manifatturieri che da sempre ha prediletto: auto, avionica, oreficeria e orologeria.

A volte ritornano

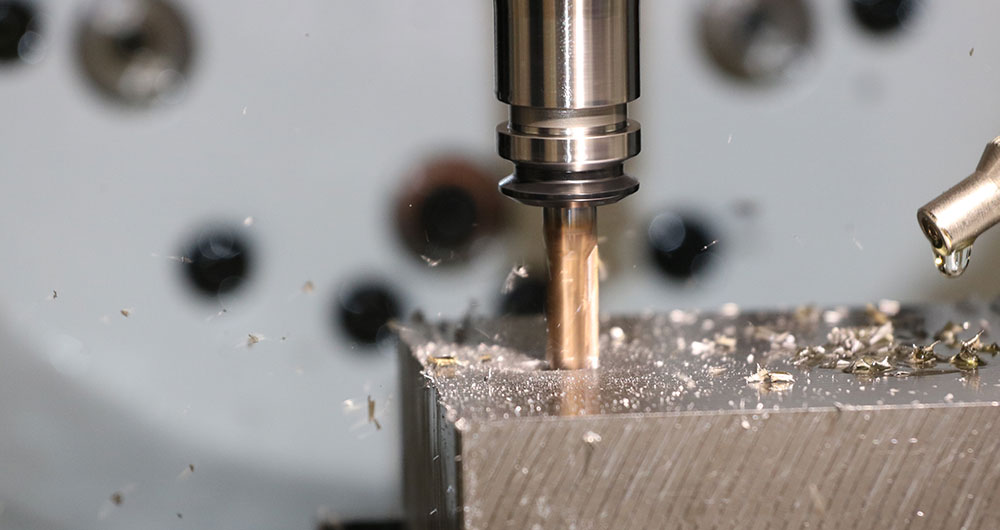

L’offerta di Ridix copre tipicamente gli ambiti della foratura, della fresatura, dell’incisione, dell’alesatura e della filettatura. E si muove ben al di là degli standard facendo della customizzazione uno fra i suoi punti di forza. «In Svizzera vengono progettati e prodotti anche modelli speciali», ha detto a Utensili e Attrezzature il responsabile tecnico per il nostro Paese Sergio Pace, «coi quali seguiamo le lavorazioni che gli articoli in catalogo non riuscirebbero a gestire in maniera ottimale. Rappresentano un terzo delle nostre complessive vendite. È una quota notevole che ci ha consentito e ci permette di fare fronte con una relativa facilità alle flessioni della domanda in taluni comparti».

Quindi, anche ai rallentamenti inevitabilmente sofferti lungo il 2020 della grande emergenza legata al Covid-19, quando l’azienda ha introdotto sì una serie di novità, che non hanno potuto tuttavia godere dei riscontri meritati.

Quest’anno, al contrario, lo scenario appare radicalmente differente. «Il rilancio è marcato e percepibile», ha proseguito Pace, «e ha fatto sì che si potesse tornare a registrare numeri analoghi a quelli del 2019; a interfacciarci con clienti i cui ordini si erano ridotti». Anche di qui sono scaturite la necessità e la volontà di rinnovare il portfolio con il preciso obiettivo di indirizzare il panorama dei materiali cosiddetti hi-tech con utensili che guardano eminentemente alle esigenti industrie dell’automotive e dell’aerospaziale. In comune – e in comune, vedremo, anche con altri interlocutori – hanno l’esigenza di disporre di utensili specifici per materiali tenaci.

«Abbiamo presentato», ha commentato il responsabile tecnico, «circa una ventina di codici fra i quali spiccano le punte elicoidali con i fori di lubrificazione, 3xD, 5xD e 8xD, e le frese a candela, toriche e cilindriche, da 4 a 6 taglienti, anche in versione con collo scaricato per lavorare a maggiori profondità con la massima rigidità possibile. E quel che è più rilevante, tutti questi utensili sono caratterizzati da gradi di metallo duro, geometrie di taglio e rivestimenti specifici per il loro impiego sui materiali più difficili e nelle condizioni più critiche, tipiche dell’aerospaziale e dell’automotive».

Su questo nuovo catalogo, DIXI Polytool ha poi inserito anche le gamme di utensili già presenti sul catalogo generale ed adatti per essere impiegati sui materiali Hi-Tech, per completare la propria offerta “dedicata” a questi particolari settori, esigenti di prodotti di alta qualità per affrontare con successo le lavorazioni e le operazioni più complesse.

Le dimensioni contano

Nel dettaglio quindi, la casa madre e il distributore hanno deciso di rilanciare utensili molto interessanti, quali alcune frese per filettare, le frese specifiche per le leghe di alluminio e le micropunte con i fori di lubrificazione, per completare l’offerta a fianco delle nuove punte 3xD, 5xD e 8xD già menzionate, le cui gamme spaziano da 3 a 16 mm con cadenza decimale (ogni 0,10 mm). «Queste nuove punte sono disponibili nella versione in metallo duro nudo o rivestite», ha detto Pace «le prime per lavorare sulle leghe leggere, le seconde sui materiali più complicati o, appunto, hi-tech, quali gli acciai tenaci, le ghise e gli acciai temprati, e le leghe esotiche per lo più in aeronautica, che presentano caratteristiche e criticità peculiari. La relativa documentazione è uscita nella scorsa primavera e rappresenta in certa misura una svolta in direzione di una comunicazione verticale e capace di rivolgersi ai vari settori d’interesse con prodotti il più possibile mirati. La filosofia di fondo è quella che aveva precedentemente ispirato il catalogo degli utensili per la lavorazione delle materie plastiche, contrassegnato a sua volta dalla presenza delle new entry al fianco di referenze già più consolidate, sì, ma sempre del tutto efficienti.

Utensili in diamante

Lo sviluppo, anche sotto l’aspetto dell’interfacciamento coi mercati di riferimento, non si ferma. In previsione c’è non a caso la pubblicazione di un ulteriore catalogo DIXI dedicato agli utensili con tagliente in diamante. E nuovamente, il target sono le leghe di alluminio e soprattutto le più coriacee fra queste, quando il contenuto di silicio è superiore e causa una maggiore e più rapida usura dell’utensile. Ovviamente stiamo parlando del diamante policristallino, o meglio detto “PCD”, che chiaramente, vince qui in termini di durevolezza e di resistenza. «Durante l’estate», ha ricordato poi Sergio Pace, “DIXI ha lanciato la nuova fresa torica 7353 con 3 taglienti che si distingue per la particolare affilatura “simmetrica”, cioè per avere tutti i taglienti frontali della stessa lunghezza e con la stessa geometria.

Questa caratteristica è stata realizzata per consentire alla fresa in entrare nel materiale “a tuffo”, così come farebbe una punta. Le sue possibilità di utilizzo sono trasversali a una molteplicità di industrie, anche grazie alla gamma dei diametri che parte va da 0,4 a 12 millimetri, ma soprattutto per la sua versatilità nelle lavorazioni dei materiali più disparati e nelle microlavorazioni». Proprio queste ultime sono fra i driver principali dell’attuale, già citata ripartenza, trainata dai poli orafi italiani, in particolare per noi quello di Valenza Po nell’Alessandrino.

«Dopo il lockdown della primavera del 2020», ha ricordato l’intervistato, «alcuni dei nostri principali clienti del settore hanno riguadagnato slancio investendo in nuovi impianti. Questo ha spinto di conseguenza il nostro business nelle microlavorazioni, che si estende anche all’occhialeria, destinatario di applicazioni importanti. Qui Dixi Polytool e Ridix possono senz’altro dire la loro per le competenze radicate delle quali sono in possesso nella lavorazione dell’oro, dell’acciaio e del titanio, apprezzato per estetica e leggerezza».

Il futuro dopo la tempesta

Per quanto l’automotive desti più d’un dubbio e d’una perplessità a causa delle incertezze sulla transizione elettrica e non solo, con un catalogo ad hoc sull’alesatura e l’expertise derivante dalla specializzazione di Polytool, Ridix sta cercando di conquistarvi quote del mercato. Al centro ci sono nuovamente gli utensili per l’alesatura dei fori di alta precisione e bassa rugosità, su misura per i principali produttori del settore, oltre che per i terzisti dell’indotto. «È una gamma che ci impegna molto», ha osservato Pace, «e contrassegnata dai tempi lunghi di messa in macchina; solo ora vediamo i veri risultati di applicazioni progettate e avviate tempo fa.

Si tratta infatti di lavorazioni a volte discontinue sui lotti, e per avere riscontri dai test presso i clienti, sulle caratteristiche di ogni applicazione, bisogna lavorare più lotti a distanza di mesi, in modo da verificarne le prestazioni». D’altronde, è sulla vicinanza e il supporto alla clientela finale che Ridix ha basato buona parte dei suoi successi, grazie al contributo di figure estremamente preparate sull’assistenza tecnica. A tutto ciò è riconducibile anche l’impegno nella personalizzazione.

«Le attività di customizzazione su richiesta», ha osservato in conclusione il responsabile tecnico di Ridix Sergio Pace, «è seguita dall’Italia ma con il pieno appoggio della DIXI Polytool e riguarda gli utensili speciali. Possiamo organizzare visite in Svizzera per un confronto personale dei clienti, anche direttamente con i tecnici DIXI, e questo significa dare loro l’importanza che meritano e attendono, specie sulle applicazioni più specifiche. È il nostro approccio alla valorizzazione del cliente: affrontare aspetti tecnici e puramente costruttivi verificando le caratteristiche realizzabili in base alle esigenze dei singoli e cercando di garantire il massimo possibile risultato. Ed è uno spunto per sviluppare la relazione commerciale nel tempo; una politica che si costruisce tanto in collaborazione con i rivenditori, quanto direttamente. A volte anche passando per l’organizzazione periodica di visite in gruppo allo stabilimento svizzero di Dixi Polytool che solitamente ripagano lo sforzo offrendo buoni risultati».