- Hai bisogno di informazioni? +39 011 4027511

Articolo pubblicato su Tecnologie Meccaniche / Nr. Gennaio 2019

Andrea Pagani ed Ernesto Imperio

Il Gruppo Ceratizit ha fatto la storia del metallo duro attraverso la società lussemburghese Cerametal e l’austriaca Plansee Tizit che, con la loro fusione avvenuta nel 2002, hanno creato un Gruppo multinazionale presente in tutto il mondo; oggi il Gruppo si compone di 34 stabilimenti produttivi, oltre 70 filiali e circa 10.000 dipendenti per un fatturato di circa 1 miliardo di euro. Nel tempo, grazie alla costante attenzione verso l’aggiornamento tecnologico dei propri impianti, lo sviluppo di soluzioni innovative antiusura e di utensili per asportazione truciolo ha consentito al Gruppo di crescere con continuità, espandendosi in tutto il mondo. I costanti investimenti in ricerca, nella tecnica dei processi, nello sviluppo dei prodotti e nella tecnica applicativa definendo nuovi standard tecnologici, sviluppando materiali e rivestimenti innovativi e prodotti allo stato dell’arte della tecnologia, hanno portato il Gruppo ai vertici tecnologici nel settore del metallo duro.

Oggi l’offerta di Ceratizit è focalizzata su soluzioni mirate al settore dell’asportazione di truciolo e dell’antiusura sottoforma di utensili integrali, inserti, cilindretti in metallo duro altamente specializzati e nuove qualità di metallo duro.

Ridix è un rappresentante di tecnologia e prodotti d’avanguardia nel settore della meccanica di precisione. Dopo i primi anni dedicati esclusivamente alla commercializzazione di macchine utensili, l’azienda di Grugliasco ha ampliato il servizio ai clienti con l’offerta di prodotti di consumo, con particolare riferimento agli oli lubrorefrigeranti, e di svariate attrezzature, macchine e dispositivi con l’obiettivo di offrire un servizio completo a quel mondo della meccanica caratterizzato da lavorazioni di precisione ad alto valore aggiunto.

Un’offerta che ben si sposa con le necessità di Ceratizit, che infatti ha scelto per il proprio stabilimento di Alserio (CO) una fresatrice ad alta velocità a 5 assi RXP 501 DS della Röders, concepita per le lavorazioni 3D, per la produzione degli stampi e, in genere, per tutte le lavorazioni meccaniche complesse di alta precisione.

Specialisti del metallo duro

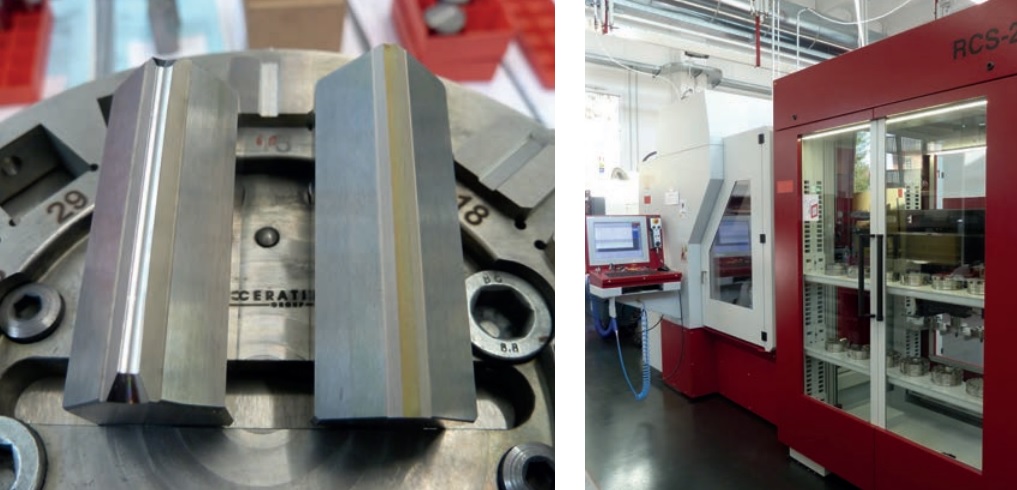

Lo stabilimento comasco di Ceratizit è specializzato nello sviluppo e nella fabbricazione di utensili e componenti per le lavorazioni di deformazione come, per esempio, matrici per stampaggio, matrici di trafilatura, martelli di fucinatura, punzoni per formature speciali, elementi per estrusione e utensili per la produzione di chiodi. «Come tutte le aziende del Gruppo Ceratizit – esordisce Riccardo Terraneo, Production Manager della filiale di Alserio – realizziamo utensili e componenti in metallo duro seguendo l’intero ciclo di fabbricazione: partendo dalle polveri, prodotte da aziende del nostro Gruppo, eseguiamo la pressatura, la lavorazione di asportazione, la sinterizzazione e la rettificatura finale. I nostri punti di forza, così come per le altre aziende del Gruppo, sono la qualità delle polveri e la qualità del metallo duro che varia in base al tipo di applicazione cui è destinato. Possiamo contare su un parco macchine molto avanzato e in continuo aggiornamento: ogni anno gli investimenti in nuove macchine superano il milione di euro, una cifra importante se si pensa che la nostra realtà comasca ne fattura circa 23 l’anno con i soli prodotti fabbricati ad Alserio; si tratta di una scelta strategica che, anche in considerazione dell’elevata professionalità del nostro personale, ci consente di avere un vantaggio competitivo sul mercato in termini di qualità dei prodotti. Una qualità che, di recente, abbiamo ulteriormente migliorato proprio grazie all’introduzione di una fresatrice ad alta velocità a 5 assi RXP 501 DS della Röders».

Il salto di qualità e di efficienza

I prodotti in metallo duro realizzati dall’azienda comasca sono in massima parte prodotti speciali, in lotti con numerosità molto bassa, che vengono commercializzati in tutto il mondo. In tema di deformazione a freddo, i prodotti Ceratizit a catalogo si contano sulle dita di una mano. Fino a un anno fa circa, le lavorazioni per asportazione di truciolo del metallo duro erano affidate a macchine EDM a tuffo, ma già dal 2013 i tecnici dell’azienda di Alserio avevano avviato una campagna di test e di prove di fresatura per la lavorazione di particolari in metallo duro utilizzando speciali frese di un fornitore esterno.

«Per quanto non fosse ancora un processo di fresatura industrializzato e, dunque, non si giustificasse economicamente il suo utilizzo in produzione – spiega Terraneo – abbiamo fin da subito notato le interessanti potenzialità offerte dalla fresatura del metallo duro; dopo una intensa attività di sperimentazione su una fresatrice opportunamente aggiornata e rinnovata, siamo arrivati alla definizione dei parametri ottimali di taglio per ottenere buone tolleranze dimensionali e di forma, anche su pezzi con sagome complesse. In quel momento abbiamo capito che eravamo pronti per fare un salto di qualità, di efficienza e produttiva e così abbiamo avviato una ricerca di mercato tra i fornitori di fresatrici dedicate alla lavorazione del metallo duro, cioè macchine molto stabili, rigide e ad alta velocità.

Nel ristretto numero di proposte selezionate, la decisione finale è stata fatta sulla base di una prova di lavoro standard con sistemi di fissaggio di nostra fornitura; ne abbiamo valutato i risultati ottenuti in termini di accuratezza, di finitura superficiale e di ripetibilità. La scelta è caduta così sulla fresatrice ad alta velocità a 5 assi RXP 501 DS della Röders, che è risultata essere la più rispondente alle nostre esigenze».

Compatta, potente e precisa

Le fresatrici ad alta velocità HSC Röders si distinguono per alcuni elementi costruttivi finalizzati a conciliare esigenze di precisione, produttività e affidabilità nella lavorazione di materiali difficili come acciai (anche temprati), rame, alluminio, grafite. Tra le soluzioni più importanti si segnalano la struttura a portale che garantisce massima rigidità, i motori lineari su tutti gli assi, la bilanciatura della testa con sistema sottovuoto brevettato, gli avanzamenti in rapido fino a 60 m/min e gli elettromandrini fino a 90.000 giri/min. Per massimizzare la produttività, inoltre, sono previsti dispositivi quali un sistema integrato per la misurazione laser dell’utensile, tastatore 3D a infrarossi per rapida centratura e misurazione dei pezzi, cambio automatico degli utensili e predisposizione standard per sistemi di protezione della macchina dalle polveri di grafite.

La fresatrice è equipaggiata con il controllo numerico proprietario Röders RMS6, specifico per l’esecuzione di lavorazioni ottimizzate ad alta velocità. Il CN Röders RMS6, programmabile in ISO standard, è basato su pc con sistema operativo Windows; oltre alla sua estrema semplicità di utilizzo e alla sua apertura verso altre applicazioni, tutta l’elettronica funziona a 32 kHz contro gli 8 o i 16 kHz di

altri costruttori. Il CNC ad alte prestazioni, unito a un campionamento da 2 a 4 volte superiore rispetto ad altre macchine, assicura un look ahead di oltre 10.000 blocchi e un tempo di elaborazione di un blocco inferiore a 0,1 millisecondi. La macchina installata in Ceratizit assicura un volume di lavoro di 500x500x300 mm ed è configurata con un mandrino di fresatura (attacco HSK E32) da 60.000 giri/min, con un sistema di carico/scarico automatico che movimenta fino a 36 pallet portapezzo. Il magazzino utensili dispone di 35 posti, dei quali 2 sono destinati ai tastatori (uno a stelo corto e uno lungo per verificare tutte le quote necessarie su pezzi anche molto differenti tra loro).

Vantaggi sin da subito

«Il periodo di avviamento della macchina – spiega Tiziano Limi, Supervisor del dipartimento EDM della Ceratizit – è stato molto breve grazie al supporto dei tecnici Ridix che ci hanno aiutato a comprendere tutte le funzionalità della macchina e ad ampliare le nostre competenze. In breve tempo abbiamo spostato su questa macchina la produzione di molti pezzi precedentemente realizzati con l’elettroerosione a tuffo fino a portarla a saturazione; oggi infatti lavora per 23 ore al giorno, 7 giorni su 7».

«I vantaggi conseguiti con la Röders RXP 501 DS – aggiunge Terraneo – sono stati significativi soprattutto in termini di riduzione dei tempi di attraversamento e di miglioramento della finitura superficiale che, in certi casi, ci ha permesso di eliminare le successive operazioni di superfinitura manuale, con conseguente riduzione dei costi complessivi.

Un altro vantaggio, al momento non ancora quantificato ma supportato da alcuni nostri studi, è quello legato alla struttura del metallo duro che non viene alterata anche negli strati più esterni, contrariamente a quanto accade con l’elettroerosione. La scarica elettrica dovuta alla lavorazione EDM infatti comporta una lieve decarburazione degli strati superficiali, dell’ordine di alcuni micron, che invece non avviene con il processo di fresatura: per questo gli utensili realizzati possono mostrare una maggiore durata nel tempo, con evidente beneficio per l’utilizzatore finale»