- Hai bisogno di informazioni? +39 011 4027511

La tecnologia LMF, laser metal fusion, è la base delle quattro stampanti 3D della gamma TruPrint di Trumpf. Le caratteristiche e i vantaggi sono stati illustrati nel corso di un webinar organizzato dal gruppo tedesco e da Ridix, la società italiana che da quasi due anni ha stretto un forte accordo di collaborazione con Trumpf.

Articolo pubblicato su Il Progettista Industriale / Nr. Settembre 2021

Riccardo Fioretto

In un interessante webinar intitolato L’additive per l’industria manifatturiera: vantaggi nell’impiego di nuovi impianti, Mattia Busatto, responsabile della laser division di Trumpf e Alessandro Zito, machine tools sales manager di Ridix, hanno parlato dei sistemi per la manifattura additiva

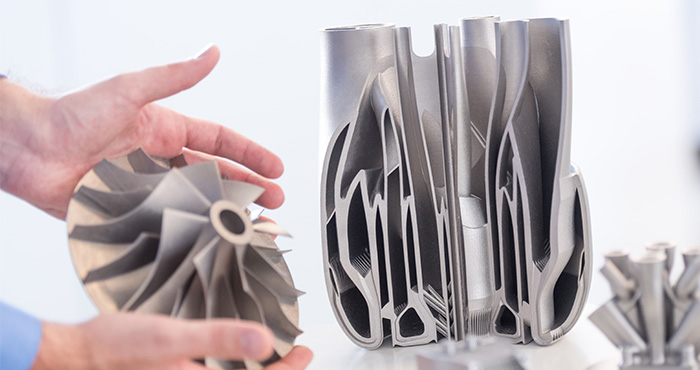

Tutti basati sul-la tecnologia Laser Metal Fusion, e di alcuni partico-lari casi applicativi.

I SISTEMI TRUPRINT

Come accennato, questa gamma è composta da quattro modelli con camera di lavoro cilindrica dal dia-metro che va da 100 a 300 millimetri e dall’altezza che va da 100 a 400 millimetri. Vediamole in dettaglio.

Sistema compatto con volume di la-voro da 100 millimetri di diametro e 100 di altezza, con una potenza massima del laser sul pezzo in lavorazione di 200 W per uno o due laser. Si tratta di una macchina robusta, caratterizzata da un control-lo facile e intuitivo per un primo approccio alla stampa tecnologia additiva, da un’alta velocità di lavora-zione grazie all’innovativo sistema di recoating, dal controllo e monitoraggio mobile e dall’opzione multi-laser che permette di ottenere fino all’80% in più nello stesso tempo. «La TruPrint 1000 – afferma Busatto nel descrivere un particolare ugello di iniezione stampato per il settore automotive – può essere programmata da remoto con l’invio dei file di produzione direttamente dal computer. La produzione additiva è quindi ideale per produrre strutture progettate e ottimizzate utilizzando l’intelligenza artificiale (AI). In questo caso, ciò consente un canale di raffreddamento chiuso integrato nella corona del pistone che non sarebbe stato possibile con la produzione convenzionale. La produzione con AM permette un’alta riproducibilità e non sono necessari passaggi manuali».

Questo sistema ha un volume di lavoro di 200 millimetri di diametro e 200 di altezza, con uno o due laser da 300 W. È caratterizzata da Fullfield Multilaser con diametro del fascio di 55 µm per un’alta produttività con una qualità dei pezzi elevata, bassi costi di produzione per pezzo grazie a una macchina perfettamente su misura e Melt Pool Monitoring e monitoraggio completo del processo per garanti-re elevati standard di qualità. «Con questa macchina – sottolinea Zito – la stabilità e la riproducibilità del-le parti costruite è garantita dalla qualità dell’inertizzazione in camera di costruzione. Tra gli altri vantaggi posso citare l’inquinamento minimo della finestra di protezione delle ottiche consente una lunga stabilità di processo e il ridotto sforzo per il tempo di setup (pulizia della camera e della finestra di protezione del-le ottiche). Le parti costruite sono caratterizzate da una qualità superficiale ottimale senza segni di overlap dei due fasci laser grazie al fulfilled Multilaser».

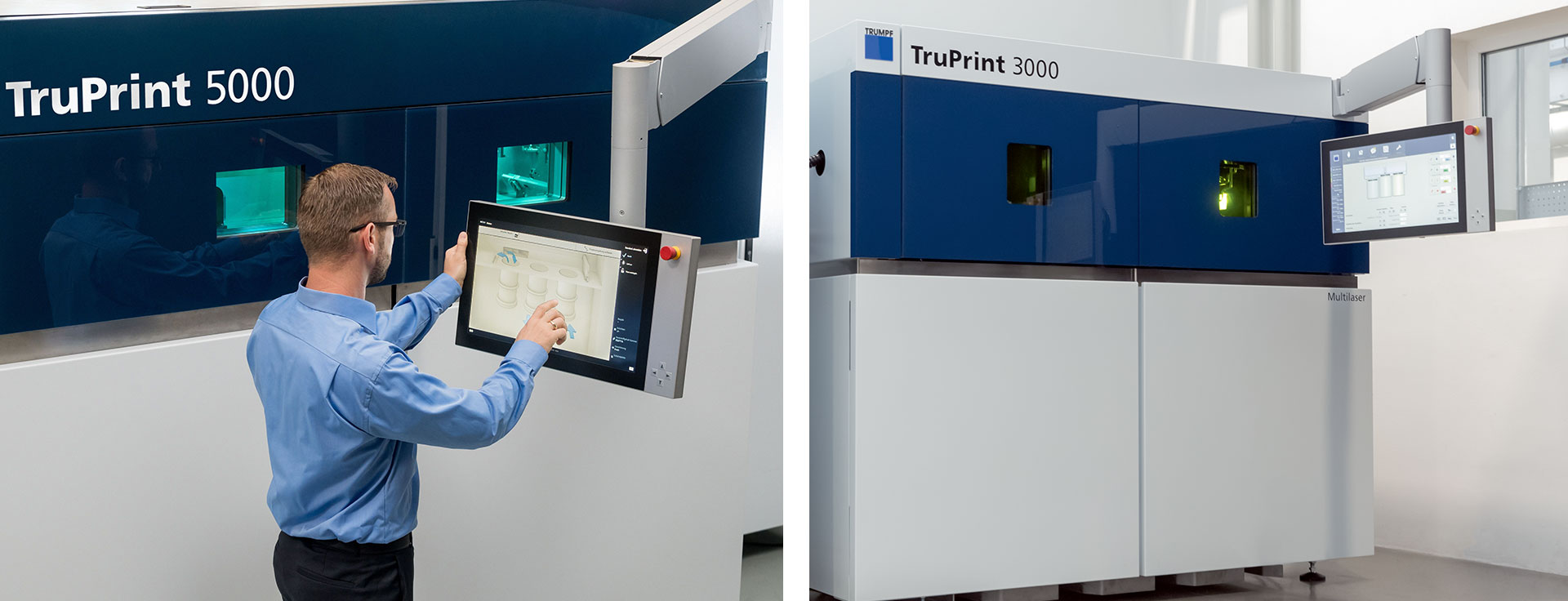

Soluzione flessibile per la stampa 3D industriale, con un volume di lavoro 300 per 400 millimetri e fino a due laser da 500 W l’uno. Si tratta Macchina LMF universale di medio formato per la produzione industriale con gestione esterna del-le parti e delle polveri. La TruPrint 3000 con l’opzione multilaser offre un’elevata robustezza, elevate prestazioni, diverse operazioni macchina selezionabili e il Melt Pool Monitoring per portare le attività di produzione a un livello superiore. Inoltre, la gestione ergonomica dei cilindri intercambiabili è stata ulteriormente migliorata. È disponibile nella configurazione con unpacking interno o esterno.

A proposito di questa macchina, il manager di Ridix racconta di come sia stata usata con efficacia per stampare una pinza freno ampiamente testata in pista e su strada. «La pinza del freno – afferma Zito – è un componente importante per la sicurezza dell’auto, pertanto la qualità è estremamente importante. Le parti prodotte con la TruPrint 3000 sono paragonabili ai componenti di produzione convenzionale e in alcuni casi anche migliore nei test di stress. Le pinze dei freni stampate in questo modo possono sopportare più pressione dei freni rispetto alle pinze pressofuse standard».

Macchina LMF altamente produttiva e semiautomatica per elevate esigenze di produzione industriale, con volume di lavoro da 300 per 400 millimetri e tre laser da 500 W l’uno. «I suoi tre laser da 500 W – afferma Busatto – assicurano alti tassi di produttività e riproducibilità sul pezzo in lavorazione, con scansione simultanea dell’intera area di costruzione e nessuna riduzione dell’area di lavoro grazie all’innovativo sistema di fissaggio della piastra. Le ottiche sviluppate da Trumpf portano al 10-15% di produttività in più per ogni laser e alla riduzione dei tempi dei pro-cessi ausiliari. Infine, I pezzi di grandi dimensioni possono essere esposti anche con tutti e tre i laser».

Una particolarità particolarmente interessante della TruPrint 5000 è rappresentata dall’opzione per il preriscaldamento a 500 °C che favorisce l’industrializzazione dei sistemi. Si tratta di un principio che sfrutta il principio del cilindro intercambiabile, per cui non serve aspettare le consuete 10-12 ore tra due lavori consecutivi. Il preriscaldo a 500 °C permette anche dei notevoli vantaggi sul versante dei materiali. Si può ad esempio produrre pezzi impiegando gli acciai per utensili ad alto contenuto di carbonio (1.2343), ottenendo vantaggi come la formazione di cricche ridotta.

Non si ha deterioramento della polvere dovuto all’ossidazione e nei pezzi stampati la densità raggiungibile è del 99,9%. Impiegando invece la lega di titanio Ti6Al4V, i vantaggi indicati dal produttore sono lo stress ridotto del 90% durante la costruzione a 500 °C, minore distorsione, riduzione delle strutture di supporto e minore tolleranza di lavorazione. In parti-colare, usando il preriscaldo a 500 °C nella produzione di componenti impiegando la lega Ti6Al4V, le geometrie a sbalzo mostrano una riduzione della deflessione del pezzo di circa ~95% confrontando le temperature di preriscaldamento di 200°C e 500°C.

Monitoraggio delle condizioni e delle performance

Nei modelli TruPrint 1000, 2000, 3000 e 5000 è disponibile il monitoraggio delle performance, con una facile panoramica dello stato della macchina che comprende la documentazione delle condizioni di processo per tutto il lavoro di costruzione (O2, umidità, temperature…) e la diagnosi dettagliata attraverso i molti parametri disponibili. Questa utility è compresa anche nella macchina base e i dati di monitoraggio acquisiti in tempo reale sono inclusi anche nel report finale. Interessante anche il monitoraggio del letto di polvere, anche questo disponibile in ogni modello della gamma, con la valutazione dell’immagine di ogni strato.

Tra i vantaggi segnaliamo la facile identificazione di layer non ottimali con KPI ed elaborazione automatica delle immagini, il rilevamento automatico della polvere mancante, dello stato del coater e delle parti sporgenti, la valutazione e visualizzazione delle immagini dal vivo durante il processo e l’analisi delle anomalie in dettaglio attraverso immagini con illuminazione ad alto contrasto.

Infine, il Melt Pool Monitoring consente un’analisi approfondita del processo LMF, con ampia raccolta di dati con sensori ad alta velocità e di luce visibile e termica per un’alta sensibilità dei dati. La valutazione dei dati è facile e completa grazie a mappe di qualità e mappe di calore. La valutazione può avvenire online, fornendo una maggiore comprensione del processo al fine di assicurare qualità e ottimizzazione delle applicazioni.