- Hai bisogno di informazioni? +39 011 4027511

Grohe icon 3D / Design personalizzato ma realizzato in serie con la stampa 3D

Articolo pubblicato su M&A – MECCANICA & AUTOMAZIONE / Nr. gennaio-febbraio 2022

Ridix S.p.A.

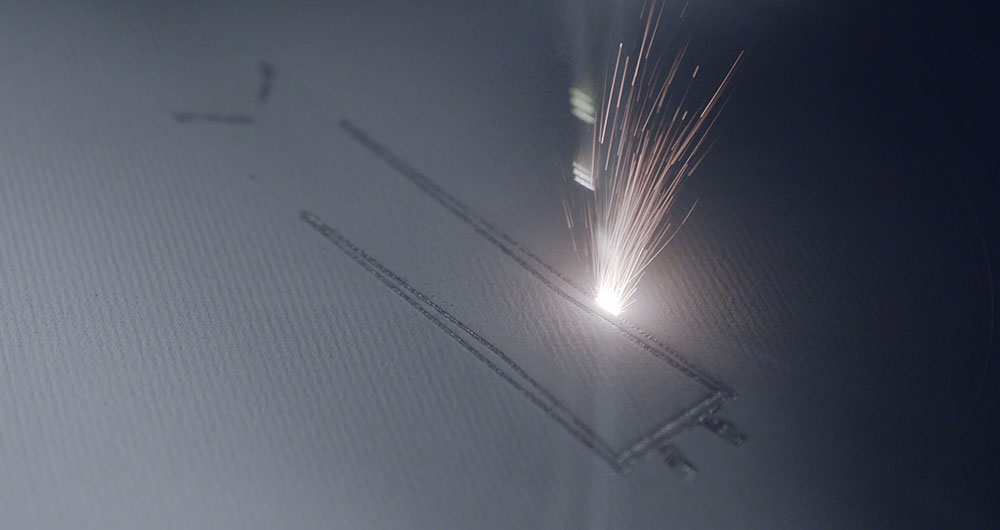

GROHE, grazie alla partnership con TRUMPF, ha contribuito al progressivo sviluppo della tecnologia 3D, inaugurando una nuova era nella produzione di rubinetteria, in cui la personalizzazione e la libertà di design svolgono il ruolo principale. L’azienda tedesca, leader globale nelle soluzioni complete per il bagno e nella rubinetteria idrosanitaria, dal 2014 parte della potente conglomerata LIXIL, uno dei principali produttori giapponesi di attrezzature per uso abitativo che utilizza tecnologie idrauliche pionieristiche, ha presentato alla ISH 2019, fiera mondiale per acqua, riscaldamento e climatizzazione, due rubinetti prodotti con stampa 3D. I rubinetti GROHE Icon 3D vengono prodotti mediante la Laser Metal Fusion (LMF) nello stabilimento LIXIL EMENA di Hemer utilizzando la TruPrint 3000. Oltre ai rubinetti, la produzione additiva offre a GROHE opportunità completamente nuove per la produzione di prototipi e utensili per lo stampaggio a iniezione con canali di raffreddamento interni. “Con GROHE Icon 3D entriamo nel futuro del design dei prodotti, poiché ora creiamo design che a prima vista sembrerebbero irrealizzabili”, ha dichiarato Paul Flowers, Chief Design Officer LIXIL.

La sfida

Orientata da sempre alla soddisfazione delle esigenze dei clienti, GROHE crea soluzioni di prodotti intelligenti, sostenibili, che apportano più qualità alla vita, offrono un importante valore aggiunto e che, non in ultimo, portano il marchio di qualità “Made in Germany”: R&D e design costituiscono un processo integrato e sono saldamente ancorati alla sede in Germania. La sfida basilare nello sviluppo di design personalizzati e innovativi per i rubinetti consisteva nel mantenere la qualità GROHE, famosa in tutto il mondo, e traslarla in un prodotto stampato in 3D. Al centro si poneva il mantenimento della purezza dell’acqua, vale a dire il materiale in polvere utilizzato deve essere conforme al regolamento sull’acqua potabile ed essere adeguatamente qualificato per la produzione additiva. Inoltre, già prima della produzione occorre tenere conto delle deformazioni termiche. A causa degli alti requisiti superficiali, si dovrebbero inoltre ridurre al minimo le eventuali lavorazioni di rifinitura necessarie.

Propria del marchio GROHE, è infatti l’assunzione di responsabilità imprenditoriale e la creazione di una catena del valore rispettosa delle risorse.

La soluzione

Per molti anni il team GROHE incaricato del design e dello sviluppo si è occupato intensamente della stampa 3D e ha maturato una profonda esperienza nella tecnologia e nella qualificazione dei materiali. Nel gennaio del 2018, la scelta è caduta alla fine su due macchine TruPrint 3000 di formato medio di TRUMPF. Per lo sviluppo di rubinetti da bagno è stato studiato un procedimento proprio con una formula specifica per la polvere metallica ritenuta idonea dall’azienda. In vista della necessaria omologazione per acqua potabile, GROHE a registrato un proprio brevetto.

Dall’aprile del 2020 la produzione del marchio di prodotti sanitari ha raggiunto il traguardo delle zero emissioni di CO2. GROHE si è inoltre posta come obiettivo per il 2021 di utilizzare imballi senza plastica per i suoi prodotti.

Realizzazione in sole 52 ore!

I due design dei rubinetti GROHE Icon 3D vengono prodotti in piccola serie, con 6.000 ore di tempo di lavoro della macchina all’anno; a questo scopo la TruPrint 3000 lavora in regime di tre turni a pieno carico. Nella TruPrint 3000 c’è posto complessivamente per due rubinetti per ogni processo di stampa; i rubinetti vengono stampati in circa 4.700 turni in acciaio o una lega di ottone da 0,06 mm di spessore. Lo spessore della parete è compreso tra 1 e 1,5 mm; il punto di fusione minimo è di 1400 °C. Dopo la stampa, il componente viene lavorato meccanicamente su una fresatrice CNC. Seguono poi la levigatura manuale e la spazzolatura fine, ultimo passaggio per la finitura superficiale. Mentre in un procedimento di produzione tradizionale sarebbero necessari 4,5 mesi per completare le fasi dalla costruzione delle vie d’acqua fino al montaggio dei componenti, tutte le fasi di sviluppo e produzione necessarie nella stampa 3D si svolgono in sole 52 ore.

Design sostenibile, personalizzato e di serie

Il metodo di stampa 3D utilizzato da GROHE introduce una rivoluzione dal punto di vista dello sviluppo e della produzione. È infatti possibile, in questo modo, ripensare i design e realizzare in modo efficiente richieste di personalizzazione, ad esempio in progetti di architettura. La produzione additiva è interessante anche dal punto di vista della sostenibilità: il metodo che non spreca risorse consuma soltanto il materiale strettamente necessario. Componenti, come la bocca d’uscita e la manopola, possono essere molto più sottili e quindi prodotti con minor consumo di materiale: se si confronta la variante realizzata con la stampa 3D del rubinetto GROHE Allure Brilliant con il suo analogo predecessore in ottone, si ottiene una riduzione di peso di circa il 55%. “La ‘scintilla’ additiva sta attraversando da noi l’intera organizzazione”, afferma Thorsten Schollenberger, Vice Presidente Industrial Engineering, EHS & Sustainability, di GROHE. Al momento da GROHE sono in atto molti workshop, come sostiene Schollenberger, con l’obiettivo di scoprire nuovi prodotti e nuove applicazioni, da poter stampare sulla base di nuovi materiali. GROHE ha attivato progetti simili per l’utilizzo della stampa 3D per la produzione di utensili.

TruPrint 3000, soluzione flessibile per la produzione additiva industriale

La TruPrint 3000 è una macchina universale di formato medio (LMF/PBF/LPBF) per la produzione in serie flessibile di componenti metallici complessi mediante stampa 3D, con gestione industriale di pezzi e polvere. In combinazione con la gestione industriale di pezzi e polvere, la macchina è ideale per l’impiego nei Job Shop. Maggiore flessibilità, qualità e produttività per la produzione in serie additiva grazie all’opzione Fullfield Multilaser con due laser a 500 watt di TRUMPF di cui si può beneficiare con la stampante 3D per metallo TruPrint 3000.

La produttività raddoppia e i costi dei pezzi si riducono notevolmente, a prescindere dalla geometria dei componenti. Il monitoraggio e la calibratura automatici del Multilaser durante il job di costruzione permettono di ottenere la migliore qualità per componenti Multilaser stampati. Gli ultimi sviluppi della guida con gas inerte aumentano ulteriormente la qualità dei componenti e la riproducibilità dei pezzi. Melt Pool Monitoring esegue la documentazione in parallelo al job di costruzione. Si possono così soddisfare gli obblighi di documentazione, come ad esempio quelli nel settore medicale. La TruPrint 3000 si adatta con estrema flessibilità ai requisiti individuali dei clienti TRUMPF.

Con un volume di costruzione di 300 mm di diametro e 400 mm di altezza, trova impiego in svariati settori. È possibile scegliere tra estrazione interna o esterna in base alle dimensioni e alla complessità dei componenti, alle preferenze nel flusso di lavoro e ai volumi di produzione: il tutto con la protezione del gas inerte.

La TruPrint 3000, inoltre, permette di ridurre al minimo di tempi di inattività della stampante 3D grazie alla possibilità di lavorare durante il tempo mascherato.