- Hai bisogno di informazioni? +39 011 4027511

Precisione, velocità e che permette facilità di utilizzo: sono le caratteristiche della macchina per produzione additiva Trumpf TruPrint 1000, distribuita in Italia da Ridix, che hanno soddisfatto le esigenze di AM Solution per un’applicazione in ambito medicale.

Articolo pubblicato su RMO – RIVISTA MECCANICA OGGI / Nr. Novembre – Dicembre 2021

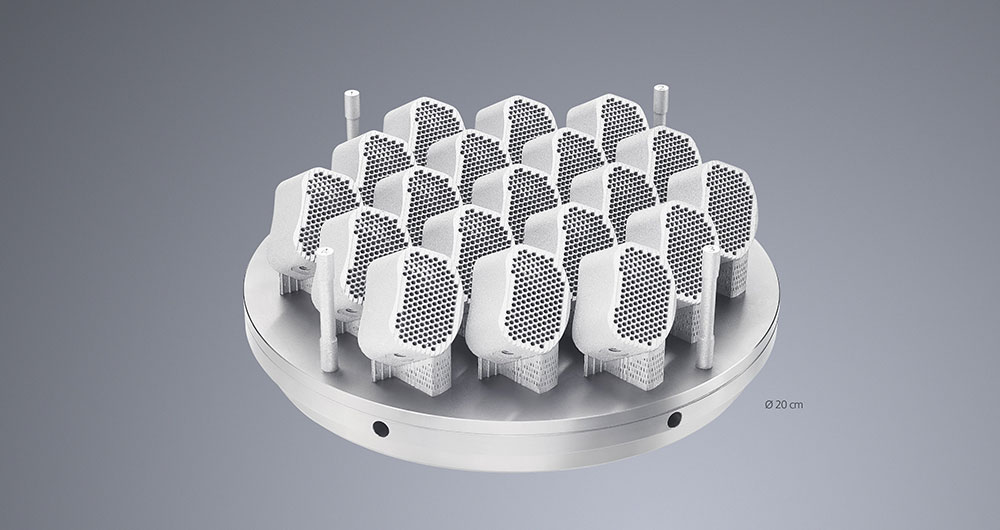

Una macchina affidabile, precisa e veloce, capace di soddisfare gli elevati e stringenti standard qualitativi richiesti dal settore medicale: erano queste le esigenze di AM SOLUTION. I servizi dell’azienda di Concorezzo (MB), nata nel 2018 e che convoglia tutte le attività del Gruppo Rösler nell’ambito della produzione additiva, non si limitano all’ingegnerizzazione e ottimizzazione del design dei pezzi in Additive Manufacturing, ma includono anche la vera e propria stampa 3D, le lavorazioni meccaniche post-processo, la finitura superficiale e il controllo qualitativo. E per realizzare delle ‘cage’ spinali, componenti in titanio particolarmente delicati che si inseriscono all’interno della spina dorsale per mantenere in posizione le vertebre, era necessario utilizzare la tecnologia additiva. Per eseguire queste operazioni, AM Solutions si è rivolta a Ridix, acquistando una macchina per produzione additiva: una TruPrint 1000 prodotta da TRUMPF.

Manifattura additiva per terminali impiantabili e ‘cage’ spinali

“I campi di applicazioni sono i più disparati: aviospace, Automotive, medicale, industriale – ci racconta il sales manager di AM Solutions, Daniele Da Prato -. Per il settore medicale abbiamo una linea di sviluppo su terminali impiantabili – mani e piedi – di piccole dimensioni e il titanio è molto richiesto per queste applicazioni. La nostra ambizione è quella di portare questa tecnologia in ambiti produttivi e non solo prototipali”. Tra le applicazioni più interessanti, una riguarda delle ‘cage’ spinali, ossia dei componenti, prodotti in titanio, che si inseriscono all’interno della spina dorsale per mantenere in posizione le vertebre. Per poter assolvere alla loro funzione, questi componenti sono stati dotati, nella zona centrale, di una struttura ‘lattice’ particolare, che, essendo osteocompatibile, fa sì che nel tempo il particolare si fonda con l’osso. Tale struttura è realizzabile solo tramite manifattura additiva. Questi particolari, inoltre, sono soggetti ad elevati sforzi meccanici, soprattutto nelle aree terminali e nelle zone di ancoraggio che, per ragioni anatomiche, devono essere sottili.

Per eseguire queste lavorazioni, AM Solutions si è rivolta a Ridix e si è dotata di una macchina TruPrint 1000 prodotta da Trump. “Prima di acquistare da Ridix la TruPrint 1000 Trumpf abbiamo fatto diverse prove e prestato particolare attenzione alla densità ottenibile dalla stampa”, racconta Da Prato. La macchina per produzione additiva dispone di un campo di costruzione di 100 mm di diametro e 100 mm di altezza che può essere facilmente ridotto.

Consente di produrre componenti di qualsiasi forma geometrica. Anche forme complesse possono essere trasformate dal CAD in un componente 3D metallico, in modo semplice, veloce e di qualità elevata. La TruPrint 1000 può quindi essere utilizzata per la produzione industriale di serie e di pezzi singoli di piccole dimensioni e può essere inoltre adattata a specifici settori, come appunto quello in cui viene utilizzato dall’azienda di Concorezzo.

“Quando è partito il progetto, AM Solutions ci ha espresso la necessità che la macchina fosse affidabile e ripetitiva, con alti standard qualitativi – conferma Alessandro Zito, responsabile commerciale settore macchine di Ridix, abbiamo dovuto dimostrare che i componenti stampati con la nostra macchina fossero privi di difetti, oltre che ad altissima densità e qualità. È stato un processo a quattro mani: abbiamo messo alla prova il macchinario, che ha risposto a tutti i requisiti richiesti ed è stato poi ordinato”. La TruPrint 1000 coordina in modo parzialmente simultaneo apporto di polvere e fusione laser, riducendo al minimo i tempi non produttivi. Il Coater con profilo a X inclinabile provvede ad una stesura ottimale della polvere.

Le caratteristiche della macchina che hanno convinto AM Solutions

“La macchina, come ci aspettavamo, è molto precisa nella lavorazione. Ce lo aspettavamo perché viene utilizzata anche nell’ambito della gioielleria – commenta Da Prato -. La camera è piccola e riesce a gestire tutto con un ot-timo livello di dettaglio e risoluzione”. Non solo, grazie ai due laser che lavorano in parziale overlap e sempre su una tavola di piccole dimensioni, “la macchina è molto veloce e riusciamo a realizzare un lancio al giorno – continua il sales manager di AM Solutions -: questo ci consente di lavorare bene in termini di pianificazione della produzione”.

L’opzione Multilaser della TruPrint 1000 permette di aumentare la produttività fino all’80% rispetto a una macchina a sin-golo laser. Due laser Trumpf da 200 W di potenza scansionano contemporaneamente l’area di lavoro. In questo modo, i pezzi sono disponibili più rapidamente e con la massima flessibilità.

Inoltre, con l’opzione Multiplate, si possono seguire rapidamente i picchi di ordini e beneficiare di un tempo di lavoro più lungo della macchina senza intervento dell’operatore. “I risultati ottenuti con la TruPrint 1000 hanno soddisfatto le nostre aspettative – conferma Da Prato -. La produzione di questo specifico sistema, e degli altri che pensiamo di intercettare, ci porterà alla realizzazione di alcune centinaia di particolari annui per taglia, con un utilizzo stimato della macchina superiore al 70%”.

La TruPrint 1000, infine, si contraddistingue per la rapidità d’installazione, l’ergonomia nell’uso e l’intuitività del touchscreen. “La macchina è molto user friendly” – conferma il sales manager di AM Solutions –. Siamo stati operativi sin dal primo giorno che l’abbiamo avuta in casa”.

Una volta installata presso il cliente, la macchina ha fornito gli stessi risultati emersi nei test preordine e dal giorno dopo l’azienda ha potuto avviare la produzione. “Questo ha permesso loro di constatare ulteriormente come la macchina fosse affidabile – interviene il responsabile commerciale settore macchine di Ridix -. Caratteristica fondamentale della TruPrint 1000 è la ripetibilità: se oggi si ottiene un prodotto con determinate caratteristiche, queste devono essere rispettate anche in una produzione successiva, la qualità deve rimanere invariata nel tempo. Gli standard meccanici che si riescono a raggiungere con questa macchina superano abbondantemente i requisiti richiesti. I risultati, quindi, sono stati più che soddisfacenti”.

Collaborazione che non finisce con la vendita del prodotto

“Il rapporto con Ridix e Trumpf è stato ottimo anche in fase di installazione della macchina e di supporto post-vendita – indica Da Prato -. Per noi rappresentano un partner con cui confrontarci non soltanto per quel che riguarda gli aspetti tecnologici, ma anche per eventuali sviluppi futuri, su applicazioni nuove”. In questo momento, l’azienda di Concorezzo sta lavorando a un progetto pilota inerente il rame “che, stampato in 3D, rappresenta una delle ultime frontiere in ambito industriale. È un materiale che comporta ancora una serie di limitazioni, ma molto interessante – continua il sales manager di AM Solutions -. Proprio in questi giorni stiamo gestendo un’applicazione con una macchina Trumpf molto adatta a questo utilizzo”.

“Il nostro punto di forza è che per noi la macchina è sicuramente un componente che deve eseguire adeguatamente la sua funzione, ma una grande importanza la riveste anche il servizio, una sorta di consulenza che inizia prima e continua dopo l’acquisto – osserva Zito -. Il mondo additive è nuovo e lo stesso cliente magari domani ha bisogno di un’altra macchina per un altro progetto: se è soddisfatto si rivolge di nuovo a noi”.

La collaborazione porta una reciproca crescita. “E questo ci dà l’opportunità di esplorare anche nuovi ambiti applicativi, progetti che si potrebbero avviare in futuro e che vengono sviscerati insieme – conclude il responsabile commerciale settore macchine di Ridix -. Senza questo rapporto, quasi quotidiano, il cliente non ordinerebbe un’altra macchina allo stesso fornitore”.