- Hai bisogno di informazioni? +39 011 4027511

Per la realizzazione di ottiche ultra-precise e super-lucide, cuore tecnologico dei propri prodotti d’illuminazione, Iguzzini utilizza nel proprio reparto stampi una fresatrice ad alta velocità Röders, fornita e installata da Ridix, in grado di assicurare prestazioni ai massimi livelli anche su cicli di lavoro molto complessi e di lunga durata.

Articolo pubblicato su STAMPI / Nr. Giugno 2021

Gianandrea Mazzola

Da più di sessant’anni iGuzzini produce sistemi di illuminazione per interni ed esterni, collaborando con i migliori architetti, lighting designer e studi di ingegneria per realizzare progetti di illuminazione innovativi e performanti.

Pioniera della diffusione della cultura della luce nel mondo, l’azienda ha basato la propria crescita sulla ricerca, sull’innovazione e sullo spiccato orientamento a investire nel miglioramento continuo dei propri processi, dei propri prodotti e dei propri servizi. Oggi parte del Gruppo svedese Fagerhult, l’azienda destina ingenti risorse in attività di R&S e nel triennio 2018-2020 sono stati ben 5 i milioni di Euro investiti annualmente nella trasformazione digitale. Innovazione di processo che ha portato anche all’integrazione nel reparto stampi presso l’unità produttiva di Recanati (MC), di una nuova fresatrice ad alta velocità Röders della serie RXP, brand commercializzato in Italia dalla torinese Ridix di Grugliasco (TO), società che rappresenta tecnologia, supporto tecnico e prodotti d’avanguardia nel settore della meccanica di precisione e dell’automazione.

Dalla teoria alla pratica, dalla simulazione alla “nano-precisione esecutiva”

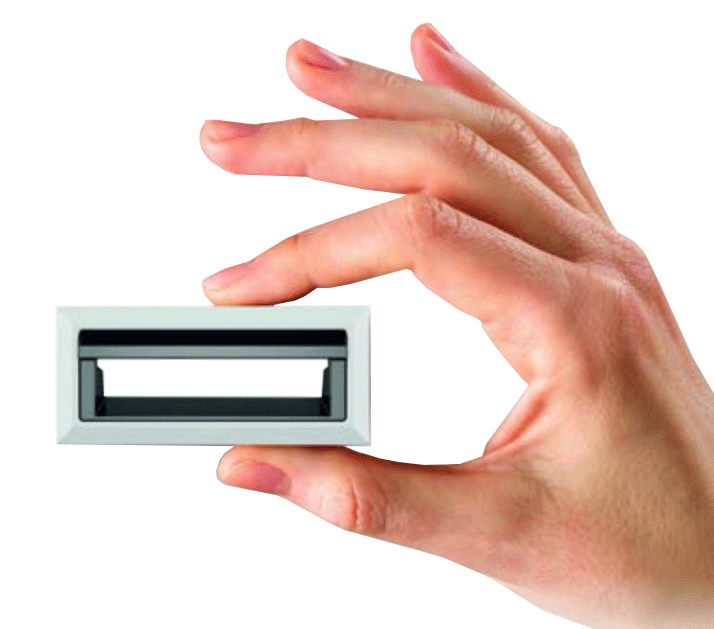

«L’esigenza di approcciare questa tecnologia e acquisire la nuova macchina – spiega Giorgio Corvatta, Tooling Manager di iGuzzini – nasce ormai quasi una decina d’anni fa, in concomitanza con lo sviluppo della serie di incassi LED Laser Blade XS, al fine di riuscire a realizzare al nostro interno anche i punzoni destinati alla realizzazione dei particolari per le nostre ottiche».

L’evoluzione e l’innovazione di prodotto ha infatti imposto all’azienda recanatese di fare delle scelte per poter garantire adeguati livelli di competitività, a fronte di time-to-market sempre più compressi.

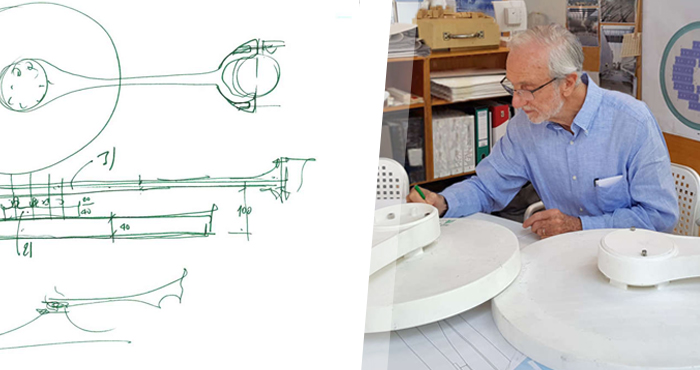

«Un’ottica viene progettata sulla base di alcuni calcoli – sottolinea Corvatta – relativi alla curva fotometrica che deve garantire il prodotto di illuminazione. Dati teorici la cui interpretazione restituisce le indicazioni sulla geometria reale da realizzare per ottenere la curva ideale. Risultato che potrebbe tuttavia necessitare di azioni correttive atte a rendere la curva reale la più possibile vicina alla teorica. Con tempi e costi ragguardevoli financo ci si debba rivolgere a partner esterni, dotati di speciali macchine realizzate proprio per soddisfare esigenze spinte per questa tipologia di prodotto».

Si tenga conto che un particolare ottico, soprattutto per l’illuminazione, ovvero per la gestione della fonte (oggi totalmente) a LED, altro non è che una guida di luce o una lente realizzata tramite stampo, e posta al di sopra della sorgente. La sua funzione è quella di guidare il LED nella sua fotometrica ed eliminare tutte quelle emissioni che possano creare disturbo.

«Parliamo di LED – interviene il Manufacturing Director di iGuzzini, Enrico Santini – aventi superfici inferiori al millimetro quadrato, sopra i quali viene posta la lente. Ciò significa che l’errore relativo che si potrebbe compiere su un particolare così piccolo diventerebbe veramente molto significativo e tutt’altro che trascurabile. Parliamo quasi di “nano -precisione esecutiva” dal punto di vista della fresatura, in quanto abbiamo a che fare con valori di tolleranza oltre la 5a-6a cifra oltre la virgola».

Tolleranze per il cui rispetto servono dunque macchine molto specialistiche, performanti, in grado di utilizzare utensili particolari per ottenere geometrie con le precisioni sopra citate e superfici speculari, con rugosità molto vicina allo zero.

Fresatura “tradizionale” e superfinitura in sinergia

Per il reparto stampi di iGuzzini la sfida è stata dunque quella di riuscire a individuare una macchina che fosse in grado di garantire determinate prestazioni ma che, al tempo stesso, ai fini dell’investimento, non fosse così specifica, ma dotata di requisiti tali da poterla impiegare in modo più tradizionale e meno specialistico.

«Sarebbe stato infatti troppo limitante per noi – osserva Santini – disporre di una tecnologia così ricercata e di nicchia, a fronte di un utilizzo seppure strategico ma, in termini di ore macchina, poco competitivo. Abbiamo quindi cercato una macchina performante nel campo della fresatura per così dire “tradizionale”, ma che potesse essere sfruttata anche per superfiniture di altissima precisione».

Vista l’importanza strategica dell’investimento, sia direttamente legata allo sviluppo del prodotto, sia in ottica di ottimizzazione di tempi e di costi, sia di tutela e protezione del proprio know-how, l’azienda ha iniziato a vagliare quanto fosse disponibile sul mercato, sottoponendo vari costruttori a test molto approfonditi e mirati.

«La ricerca – ricorda Corvatta – si è protratta per qualche anno, fintanto che i risultati dei test hanno soddisfatto le nostre esigenze. Ovvero riuscire a ottenere in modo competitivo particolari ottici il più possibile fedeli al modello 3D e con una qualità superficiale prossima allo 0».

Parliamo di superfici praticamente speculari su ottiche che, ricordiamo, possono essere poco più grandi del LED (circa 1 mmq), con texture aventi profondità dell’ordine dei 10-15 micron con le quali dev’essere guidata la luce oppure eliminate le frequenze disturbanti.

Il valore aggiunto del supporto tecnico e della formazione

A soddisfare i requisiti richiesti è stata la fresatrice Röders RXP 501 Z2 ma, come sottolinea lo stesso Corvatta: «In fase di acquisto la nostra richiesta non è stata sulla macchina, bensì sul prodotto che la stessa sarebbe stata in grado di lavorare e restituire». Ridix e Röders, congiuntamente, hanno così fornito allo staff del reparto stampi di iGuzzini tutti gli strumenti necessari, le competenze know-how e, soprattutto, la formazione (formazione pluri-livello, fino all’approfondimento delle strategie CAM).

«Un affiancamento e un’assistenza per noi fondamentali – conferma Santini – per riuscire ad azzerare quasi i tempi di ramp-up e raggiungere nel più breve tempo possibile le massime performance di produttività. Requisiti prestazionali e operativi molto stringenti, talvolta ai limiti, che esigono assoluta attenzione e massima cura in termini di mantenimento del processo. Allo stesso modo è stata altresì importante l’assistenza manutentiva fornita anche a posteriori; aspetto decisivo per il mantenimento delle prestazioni al top».

Prestazioni senza compromessi, dunque, che devono essere garantite tanto con lavorazioni su geometrie di piccole dimensioni di precisione nanometrica, quando il processo richiede per esempio l’intervento in superfinitura di un singolo pezzo, quanto con geometrie ben più generose, che non richiedono precisione inferiori, e magari un mantenimento della stessa fino a 350-400 ore continue di ciclo. Tanto per dare un’idea delle piccole dimensioni dei pezzi lavorati, il primo progetto realizzato in iGuzzini con la nuova RXP 501 Z2 ha riguardato la preparazione delle attrezzature per lo stampaggio del Laser Blade XS, prodotto di alta precisione, che racchiude in soli 28 mm un’evoluta tecnologia nanometrica, capace di trasformare una scintilla di LED invisibile in un cerchio di luce potente e omogeneo.

«Per la sua realizzazione – spiega Corvatta – sono stati per esempio realizzati 98 punzoni con finitura ottica i quali, dimensionalmente, possono essere contenuti in una metà di una moneta da un centesimo; 98 punzoni poi distribuiti nei vari stampi a singola o più impronte».

Precisione costante, per ore, per giorni di fresatura continua. L’acquisizione della nuova fresatrice ha portato in iGuzzini non solo maggiore capacità produttiva, ma anche maggiore libertà progettuale e altrettanta incisività nel riuscire ad assicurare lead-time più contenuti, elevando dunque intrinsecamente la competitività.

«Disporre congiuntamente della tecnologia e dei progettisti fotometrici – commenta Santini – garantisce un confronto diretto tra teoria e pratica, un affiancamento costante tra progetto e reale fattibilità, divenendo anche elemento molto differenziante rispetto a nostri competitor che spesso acquistano ottiche e lenti da fornitori esterni. Ciò significa ottimizzare tutti i tempi che concorrono allo sviluppo di un progetto, sia esso per la realizzazione di un prodotto standard ma, ancor di più, nel caso di un prodotto custom».

Un chiaro esempio di quanto espresso è rappresentato dal progetto di illuminazione del nuovo viadotto sul Polcevera, ora Ponte Genova San Giorgio, ideato dall’architetto Renzo Piano (che ne ha curato anche il concept architettonico) e sviluppato con soluzioni iGuzzini.

«Grazie alla disponibilità della nuova tecnologia di fresatura – conferma Corvatta – siamo riusciti a progettare e realizzare l’ottica voluta, pienamente rispondente a tutti i requisiti in tempi molto rapidi. Oggi, a tutti gli effetti, siamo in grado di riuscire a progettare e realizzare un’ottica stradale in un nuovo stampo mono impronta in circa 15 giorni. Ciò significa disporre di una lente custom realizzata da zero, con tempistiche dal punto di vista esecutivo sorprendenti e per noi prima impensabili».

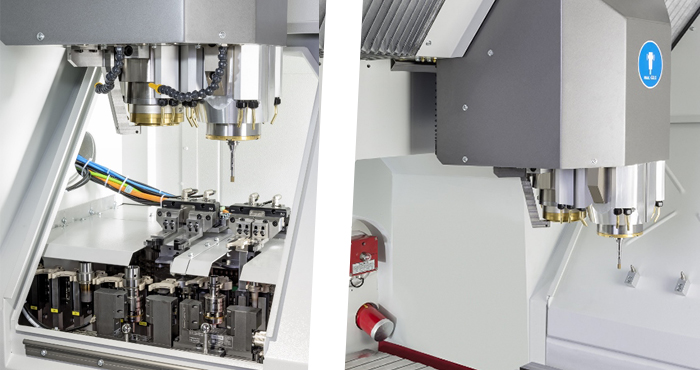

La nuova fresatrice viene dunque sfruttata al meglio grazie alle intrinseche peculiarità che la rendono ideale per eseguire lavorazioni che possono anche occupare decine e decine di ore continue per la realizzazione di ottiche ultra-precise e super-lucide. In altre parole, ottenere precisioni micrometriche (anche con lavorazioni lunghe molti giorni) e superfici con rugosità nanometriche. La macchina, grazie anche alla dotazione di alcune opzioni, assicura prestazioni al top di gamma, pur partendo nella sua versione standard come prodotto già di fascia alta. Peculiare e specifica per la lavorazione delle ottiche, è la dotazione del doppio mandrino. Tuttavia, per ottenere e garantire le precisioni e le qualità di finitura superficiale attese, si rendono necessarie tre caratteristiche: la rigidità, garantita da una struttura a portale; lo smorzamento delle vibrazioni, ottenuto sul secondo mandrino grazie ai cuscinetti ad aria, dunque senza contatto; la stabilità dimensionale della macchina assicurata da una serie di pacchetti termici aggiuntivi (quello più estremo è forse il controllo della temperatura dell’aria nell’area di lavoro, funzionante dove vi sia, come in iGuzzini, un ambiente a temperatura controllata). La precisione micrometrica, anche su lavorazioni molto lunghe, è inoltre possibile grazie ai motori lineari gestiti dal CN Roders veloce e potente, ai mandrini di precisione, alla compensazione dell’allungamento mandrino.

«Siamo molto soddisfatti – conclude Santini – di questa integrazione tecnologica della quale può beneficiare il nostro reparto stampi e, indirettamente, il reparto di R&S. Siamo altrettanto soddisfatti dell’assistenza e del supporto fornito da Ridix, al fine di garantire le migliori condizioni per assicurarne al nostro staff un vincente passo competitivo per affrontare le nuove sfide e poter fare innovazione continua al servizio di un mercato globale ed esigente ».

Mercato globale che vede iGuzzini esportare più dell’80% della propria produzione oltre confine, ricoprendo una posizione di rilievo anche in Europa e sui mercati internazionali più dinamici; il fatturato, composto per circa il 60% di soluzioni per interni e il restante per esterni, è realizzato esclusivamente con prodotti a LED e lanciati sul mercato prevalentemente nell’ultimo quinquennio.